- Visión General

- Descripción del producto

- Parámetros del producto

Información Básica.

Descripción de Producto

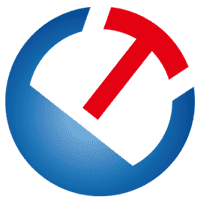

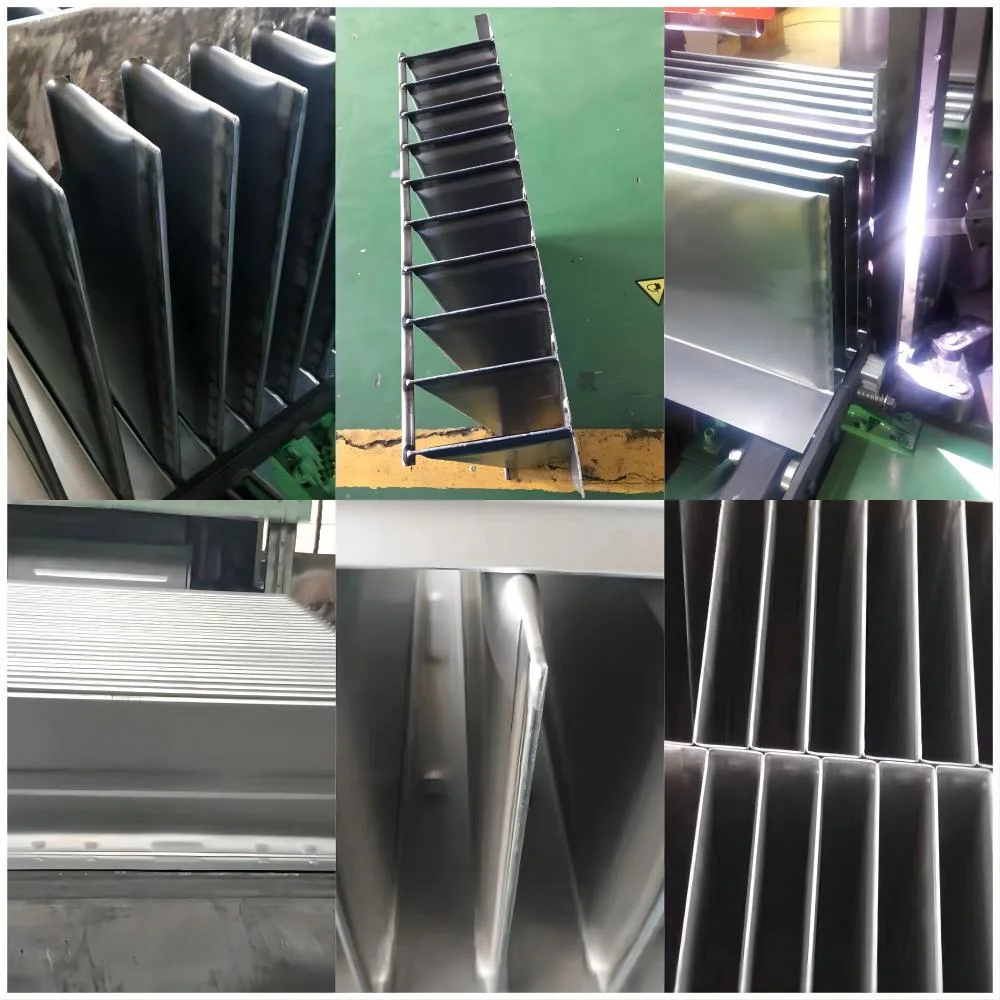

II disposición general para la línea de producción de pelín de corrugación del transformador (formación de aletas, soldadura de costura y bordes de aletas, soldadura de barras de refuerzo, soldadura por puntos, flexión vertical y montaje de tanques)

La construcción de la línea de producción de la lámina corrugada del transformador como el Dibujos mostrados

1. Unidad de formación de fín corrugado del transformador

1 máquina desengrasadora automática hidráulica

2 máquina de formación de fín corrugado para transformador automático

3 máquina de hematameo y de escuadrar de placas hidráulicas

4 sistema hidráulico

5 sistema de control eléctrico

2. Unidad de soldadura de la costura del fín corrugado del transformador

6 transportador de rodillos

7 máquina de soldadura automática de la lámina corrugada

3. Unidad de soldadura por puntos de entrada de lámina corrugada del transformador

8 máquina de soldadura por puntos para relieve de la fina

4. Unidad de flexión vertical de la lámina corrugada del transformador

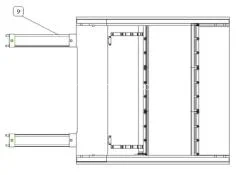

9 máquina hidráulica de flexión vertical

5. Unidad de montaje del tanque corrugado

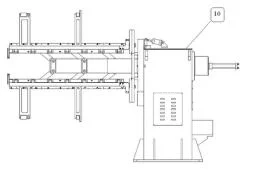

10 Manipulador de montaje de tanques para tanques corrugados

Introducción general de la línea de producción de la corrugación del transformador

La línea de producción de aletas corrugadas es un equipo especial para la fabricación de tanques de aceite de transformador sellados y sin mantenimiento.

Proceso principal de producción: Desengrasar el material, formar la corrugación de la placa, corrugar y el dobladillo placa corrugada, transportar y soldar bordes de extremos de corrugación, soldar barra de refuerzo, soldar relieve de aleta, doblar la aleta corrugada terminada, montar tanque de acero corrugado.

Principales parámetros técnicos de la línea de producción de la lámina corrugada del transformador

1. Ancho de la ondulación: 300~1300mm

2. Grosor de la chapa de acero: 0,5-1,75mm

3. Longitud de la hoja formada: >=290mm

Altura de la corrugación: 50-400mm 4

5. Paso de la ondulación: >=40mm

6. Precisión del paso de la corrugación: ±0,25mm

6mm. Separación interna de la corrugación: 7

8 . Máx. Presión: 25MPa

9. Máx. Flujo: 200L/min

III Descripción del equipo

1. Descripción de la unidad de máquina necesaria

(1) máquina desengrasadora automática hidráulica

1,1 Introducción

El bastidor base del desenrollador está fabricado en acero soldado, el mandril expandible está montado sobre rodamientos de rodillos. La expansión y retracción del mandril se realiza hidráulicamente.

Cuando la lámina de acero se alimenta automáticamente, un motor hidráulico equipado en el mandril funcionará como un mecanismo auxiliar para decodificar y rebobinar parcialmente la bobina. Un dispositivo fotoeléctrico compuesto de 2 interruptores fotoeléctricos puede detectar la hoja colgando entre el descifrador y la corrugación anterior para controlar el proceso de alimentación de material.

1,2 parámetros de nuestra máquina de desengrase automático hidráulico

1) presión hidráulica: 16MPa

2) diámetro interior de la bobina: Mín. 470mm, Máx. 520mm

3) Máx. Diámetro exterior de la bobina de acero: 1200mm

4) ancho de bobina: Máx. 1300mm

5) Peso de la bobina: Máx. 10 toneladas (con estructura de soporte inclinada)

1,3 Fotos de nuestra máquina de desengrase automático hidráulico

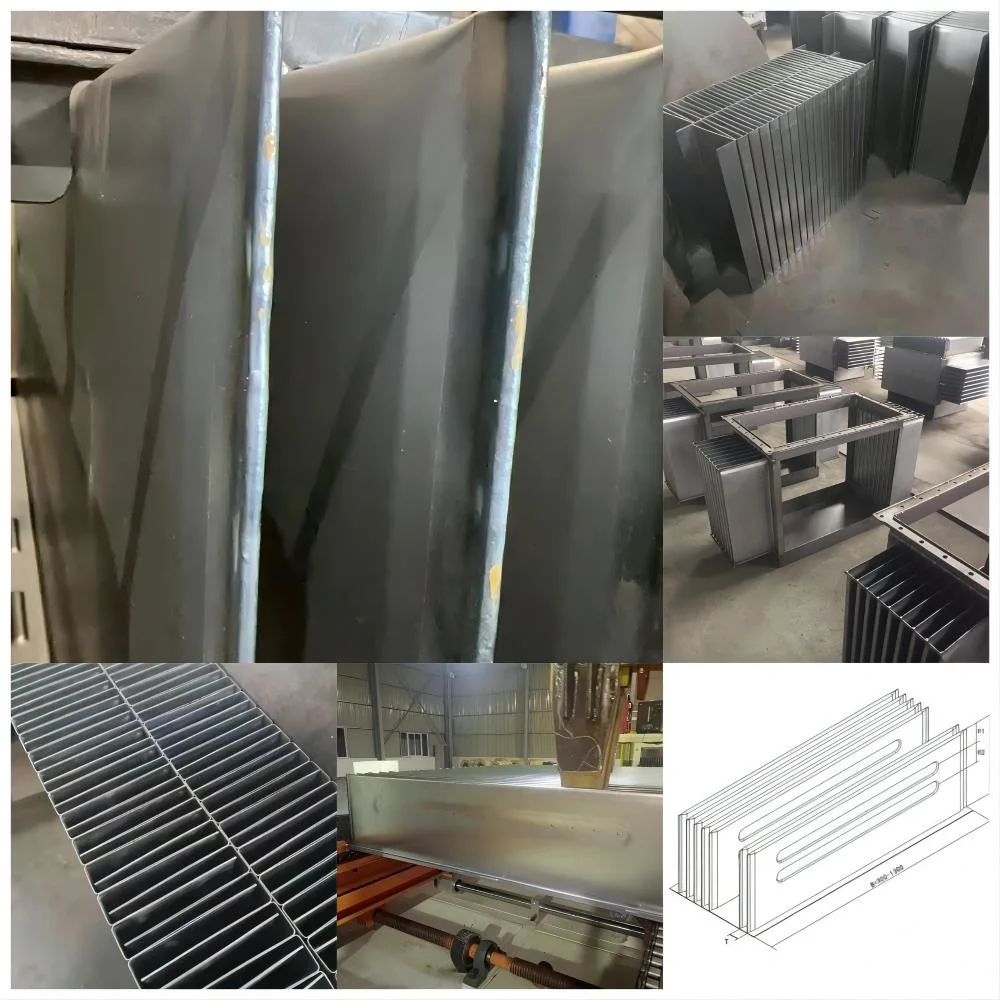

(2) máquina de formación de fín corrugado del transformador

2,1 Introducción

El primero de la corrugación consiste en base soldada de acero, alimentador de 2 rodillos, molde de formación móvil, prensaplanada de formación móvil y prensaplanada de formación fija. Se emplea para formar la corrugación de acero automáticamente.

La corrugación anterior chapa de acero procesado utilizando la teoría de la extrusión de corrugación, es controlada por un sistema servo de alta precisión. El aceite hidráulico es suministrado por la estación hidráulica.

El sistema de control de la primera es independiente del de la unidad de soldadura.

Hay 2 barras de prensado en ambos tablón de prensado de formación móvil y tablón de prensado de formación fijo, que se utilizan para presionar los dos extremos de la corrugación. La posición de las barras de presión es ajustable según la anchura de la chapa de acero.

Las ranuras de refuerzo (estampas) pueden formarse a petición del cliente.

Principales parámetros técnicos de la línea de producción de la lámina corrugada del transformador

1. Ancho de la ondulación: 300~1300mm

2. Grosor de la chapa de acero: 0,5-1,75mm

3. Longitud de la hoja formada: >=290mm

Altura de la corrugación: 50-400mm 4

5. Paso de la ondulación: >=40mm

6. Precisión del paso de la corrugación: ±0,25mm

6mm. Separación interna de la corrugación: 7

8 . Máx. Presión: 25MPa

9. Máx. Flujo: 200L/min

III Descripción del equipo

1. Descripción de la unidad de máquina necesaria

(1) máquina desengrasadora automática hidráulica

1,1 Introducción

El bastidor base del desenrollador está fabricado en acero soldado, el mandril expandible está montado sobre rodamientos de rodillos. La expansión y retracción del mandril se realiza hidráulicamente.

Cuando la lámina de acero se alimenta automáticamente, un motor hidráulico equipado en el mandril funcionará como un mecanismo auxiliar para decodificar y rebobinar parcialmente la bobina. Un dispositivo fotoeléctrico compuesto de 2 interruptores fotoeléctricos puede detectar la hoja colgando entre el descifrador y la corrugación anterior para controlar el proceso de alimentación de material.

1,2 parámetros de nuestra máquina de desengrase automático hidráulico

1) presión hidráulica: 16MPa

2) diámetro interior de la bobina: Mín. 470mm, Máx. 520mm

3) Máx. Diámetro exterior de la bobina de acero: 1200mm

4) ancho de bobina: Máx. 1300mm

5) Peso de la bobina: Máx. 10 toneladas (con estructura de soporte inclinada)

(2) máquina de formación de fín corrugado del transformador

2,1 Introducción

El primero de la corrugación consiste en base soldada de acero, alimentador de 2 rodillos, molde de formación móvil, prensaplanada de formación móvil y prensaplanada de formación fija. Se emplea para formar la corrugación de acero automáticamente.

La corrugación anterior chapa de acero procesado utilizando la teoría de la extrusión de corrugación, es controlada por un sistema servo de alta precisión. El aceite hidráulico es suministrado por la estación hidráulica.

El sistema de control de la primera es independiente del de la unidad de soldadura.

Hay 2 barras de prensado en ambos tablón de prensado de formación móvil y tablón de prensado de formación fijo, que se utilizan para presionar los dos extremos de la corrugación. La posición de las barras de presión es ajustable según la anchura de la chapa de acero.

Las ranuras de refuerzo (estampas) pueden formarse a petición del cliente.

2,2 parámetros de nuestra máquina de formación de la lámina corrugada del transformador

1) Anchura de la placa: 300mm-1300mm (según las necesidades del cliente)

2) altura de la ondulación: 50mm-400mm

3) tono de ondulación: >=40mm

4) grosor de la placa: 0,5mm-1,75mm

5) velocidad de formación: 3-4fins/min

6) Potencia : 28KW

7) número de bombas: 2 ( dos bombas de émbolo separadas)

8) sistema de control: Eléctrico, hidráulico y tablero de control

(3) máquina de escuadrar y Hemming de placas hidráulicas

3,1 Características de rendimiento de la máquina de hematar y hemar de placas hidráulicas

Este dispositivo se utiliza para cortar y rematar las aletas de acero corrugado. Si las aletas con este borde de embocado, usted puede hacer "tanque de aleta corrugada" más fácilmente, y soldar diferentes pedazos de aletas corrugadas en un tanque de transformador más fuertemente.

Consiste en una hoja de cizallamiento inferior y una hoja de cizallamiento superior móvil, que se monta en guías de pilar. Las cuchillas de cizallamiento están hechas de acero de herramienta, puede cizallarse más de 100 mil veces después de cada afilado con la rebabas mínima.

El corte y el empunte de la chapa de acero corrugado se puede hacer manual o automáticamente por el mecanismo de alimentación. El corte y el emhamiento de la chapa de acero corrugado se acciona hidráulicamente.

3,2 parámetros de nuestra máquina de corte y hematameo de placas hidráulicas

1) ancho de corte: 300mm-1300mm

2) altura de la ondulación: <=400mm

3) grosor de la vista: <=2,0mm

4) Hora de audición: 3-5seconds/hora

5) la función hemming es opcional, altura de hemming: 20mm (disponible para ser elegido de from18mm a 25mm pero debe ser fijado)

(4) sistema hidráulico

El sistema hidráulico consta de depósito de aceite, bomba, motor y válvulas de regulación para conductos de aceite. Los principales elementos hidráulicos son suministrados por Rexroth Company , Alemania.

4,1 parámetros de nuestra Estación hidráulica

1) Máx. Presión: 25MPa

2) Máx. Flujo: 200L/min

3) Potencia del motor de la bomba: 28KW

4,2 Fotos de nuestra Estación hidráulica

(5) sistema de control eléctrico

5,1 el sistema de control eléctrico consta de armario de control principal, consola de operaciones, panel de operaciones local y cables de conexión, etc. todos los relés, interruptores, transformadores y PLC están montados en el armario de control principal.

Se ha adoptado un controlador MITSUBISHI para cumplir el control de la línea de producción. El alimentador de hojas y el movimiento del soplete de soldadura se controlan mediante el sistema de accionamiento Mitsubishi AC Servo. El monitor se ha introducido en la línea como interfaz hombre-máquina. La consola de control está equipada con la pantalla táctil en color, botones e indicadores luminosos.

La selección de formas de laminación (como anchura de aleta, altura de aleta y paso) y el ajuste de parámetros se pueden realizar fácilmente a través del monitor de pantalla táctil en color. La operación de circulación automática se realiza después de introducir los parámetros relacionados. Los paneles de control locales equipados en diferentes partes de la línea de producción pueden realizar el funcionamiento manual.

5,2 Imágenes de nuestro sistema de Control (Control Station, Control Panel

(6) transportador de rodillos

6,1 Características del transportador de rodillos

Los rodillos de transporte se utilizan para transportar las hojas corrugadas y con dobladillo al dispositivo de soldadura.

El transportador de rodillos está equipado con rodamiento de bolas para un transporte flexible sin motorización.

6,2 Fotos de Roller Conveyor

(7) máquina de soldadura automática de la lámina corrugada

7,1 Introducción de nuestra máquina de soldadura automática de la lámina corrugada

El dispositivo de soldadura se utiliza para soldar los bordes de los extremos de la corrugación y la varilla de refuerzo con el modo de soldadura MAG y el diámetro de la barra de la varilla redonda es de 6mm~8mm.

Consiste en un mecanismo de transporte de chapa de acero corrugado, un mecanismo de elevación de linternas de soldadura, un mecanismo de modulación de amplitud y una mano de máquina.

1) mecanismo de transporte de chapa de acero corrugado: Puede transportar la chapa de acero corrugado a la posición de soldadura correcta de acuerdo con el programa de soldadura.

2) abrazaderas de soldadura y sopletes de soldadura mecanismo elevador: Cada par de pinzas de soldadura es accionado por un cilindro de aire a través del mecanismo de accionamiento de enlace para sujetar y liberar la pieza. Las sopletes de soldadura se montan sobre una corredera que se acciona mediante servomotor hacia arriba y hacia abajo a lo largo de la guía de rodamiento a través del eje del husillo de bolas.

3) mecanismo de modulación de amplitud: Dos juegos de abrazaderas de soldadura y mecanismos de movimiento de soplete montados en el deslizador están dispuestos a ambos lados de la línea. La distancia entre las dos correderas se puede ajustar a lo largo de la guía de rodadura con un tornillo de centrado.

4) mano de máquina

En caso de que falte la soldadura de costura, usamos la mano de la máquina para empujar la aleta corrugada a la posición de soldadura, y esta mano de la máquina es accionada por el cilindro de aire.

Soldadores automáticos:

En la línea se instalan dos juegos de soldadores Panasonic.

7,2 las especificaciones del soldador son las siguientes:

1) velocidad de soldadura: Vs=0,5~1 m/min

2) velocidad de alimentación del hilo de soldadura: VD=3.4~6 m/min

3) voltaje de arco eléctrico:15-16V

4) corriente de soldadura: 50-60A

5) diámetro del hilo de soldadura: 0,8 mm

6) Gas protector: 85% Ar+15% CO2

7) consumo de gas protector: 15 l/min

8) longitud de punta del hilo de soldadura: 7~10 mm

(8) máquina de soldadura por puntos para relieve de la fina

8,1 Introducción general de nuestra máquina de soldadura por puntos (por ejemplo Máquina de soldadura por puntos con relieve de aletas)

Esta máquina de soldadura por puntos se utiliza para aumentar la resistencia de las ranuras de refuerzo (relieve).

8,2 unidades principales de máquina de soldadura por puntos de lámina corrugada:

1) transportador

2) sistema de centrado

3) abrazaderas y generadores

4) sistema de refrigeración

5) Consola de control con ordenador

8,3 parámetros de la máquina de soldadura por puntos de lámina corrugada

1) con 2 pistolas.

2) Potencia nominal total: 50KVA x 2

3) sistema de refrigeración

4) sistema de control HMI

5) ancho de aleta adecuado: 600mm-1600mm

6) altura de aleta adecuada: >=120mm

7) Fuente de aire: Autoproporcionada.

8) presión de aire: 0,6Mpa(mínimo)

9,1 esta máquina hidráulica de flexión vertical permite formar los 4 paneles que componen el tanque del transformador completo. Con este sistema se eliminan 3 soldaduras, se ahorra tiempo de montaje y soldadura del depósito con una reducción de los riesgos de fugas.

9,2 unidades principales de la máquina hidráulica de flexión vertical:

1) sistema de flexión

2) sistema de seguridad para el operador

3) Grupo hidráulico

4) Panel de control

9,3 parámetros principales de la máquina hidráulica de flexión vertical:

1) grosor de la hoja (Máx.): 1,75mm

2) Anchura del panel (máx.): 1300mm

3) altura de la aleta del panel: 50-400mm

4) distancia entre paneles (Min.): 60mm

5) Potencia: 5,5kW

6) presión hidráulica: 10MPa

(10) Manipulador de montaje de tanques para tanques corrugados

10,1 Características principales del Manipulador de montaje de tanques para tanques ondulados

El manipulador de montaje de tanques está diseñado para el montaje rápido y fácil del bastidor superior, fondo del tanque y los cuatro paneles corrugados para hacer un tanque completo.

10,2 unidades principales de Manipulador de montaje de tanques para tanques ondulados:

1) la estructura base

2) el cabezal hidráulico de expansión

3) un pequeño grupo de potencia hidráulica

4) 4 establece los brazos de sujeción

10,3 datos técnicos específicos

1) parámetros básicos del equipo:

Potencia nominal: 4kW

Voltaje nominal: 380V

Presión nominal: 0,8MPa

Presión de aceite nominal: 3MPa

2) Dimensiones interiores del tanque:

Mín. (An.) 285mm a 900 mm

Máx. (L) 600mm a 1500mm

10,4 Fotos de Manipulador de montaje de tanques para tanques corrugados:

2. Parámetros técnicos de este transformador de la entrada corrugada

| No | Parámetros | 800mm | 1300mm | 1600mm |

| 1 | Anchura de la placa (W) | 300 a 800 mm | 300 a 1.300 mm | 300 a 1600 mm |

| 2 | Grosor de la placa (T) | 0,5~1,75mm | ||

| 3 | Altura de corrugación (H) | 50~300mm | 50~400mm | |

| 4 | Paso de la corrugación (P) | >=45mm o >=40mm | ||

| 5 | Tolerancia de paso | ± 0,25mm | ||

| 6 | Altura de Hemming (R) | 20mm | ||

| 7 | Separación de aletas (G) | 6mm | ||